工業新篇章 如何運用AI驅動工廠工程管理服務的智能化升級

在“卷”字當道的工業圈,從生產制造到運營管理,效率與成本的壓力無處不在。傳統工廠工程管理,依賴于人工調度、經驗判斷和周期性維護,已難以應對日益復雜的生產環境、嚴苛的品控要求和波動的市場需求。破局之道,在于擁抱以人工智能(AI)為核心的數字化、智能化轉型。AI不僅是一種技術工具,更是重構工廠工程管理服務模式、實現降本增效與價值躍升的核心引擎。

一、AI如何重塑工廠工程管理的核心環節

工廠工程管理涵蓋設備運維、能源管理、生產調度、質量控制、安全管理等多個維度。AI的介入,正在將這些環節從“被動響應”轉變為“主動預測與優化”。

1. 預測性維護,告別“救火式”搶修

傳統維護模式要么是故障后維修,要么是固定的計劃性保養,前者造成意外停機損失,后者可能產生過度維護。AI通過分析設備傳感器(振動、溫度、電流等)的實時和歷史數據,構建預測模型,能精準預測零部件剩余壽命和潛在故障點。系統可提前數天甚至數周發出預警,并自動生成維護工單、調配備件與人員,將非計劃停機降至最低,大幅提升設備綜合效率(OEE)。

2. 智能生產調度與排程優化

面對多品種、小批量的柔性生產需求,人工排產耗時費力且難以達到最優。AI算法(如遺傳算法、強化學習)能夠綜合考慮訂單交期、工藝路徑、設備能力、物料供應、能源成本等數十甚至上百個約束條件,在幾分鐘內生成全局最優或近似最優的生產排程方案。并能根據生產線實時狀態(如設備故障、訂單插入)進行動態調整,實現生產資源利用率的最大化。

3. 基于視覺與數據的智能質量控制

AI機器視覺系統以遠超人眼的精度和不知疲倦的穩定性,對產品外觀缺陷(劃痕、污漬、裝配錯誤等)進行高速、全檢。AI還能關聯分析生產過程中的工藝參數(如溫度、壓力、速度)與最終產品質量數據,追溯缺陷根源,實現從“檢測”到“預防”的質控閉環,顯著降低廢品率與質量成本。

4. 能源管理與碳足跡優化

AI可實時監控全廠水、電、氣、熱等能源消耗,分析用能模式,識別異常耗能與節能潛力。通過建立能源系統模型,AI能動態優化空調、空壓機、照明等公用設施的運行策略,在保證生產的前提下實現能效最優。更進一步,AI可輔助企業進行碳核算與碳足跡分析,為達成“雙碳”目標提供數據驅動的決策支持。

5. 安全智能監控與風險預警

通過AI視頻分析,可實時識別工廠內的不安全行為(如未佩戴安全帽、闖入危險區域)、設備狀態異常(如煙霧、泄漏)以及環境風險,并即時報警。結合歷史事故數據,AI還能進行安全風險預測,幫助管理者提前采取防范措施,筑牢安全生產防線。

二、實施路徑:從概念到落地的關鍵步驟

將AI應用于工廠工程管理服務,并非一蹴而就,需要系統性的規劃與推進。

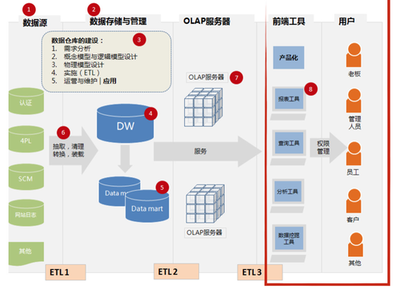

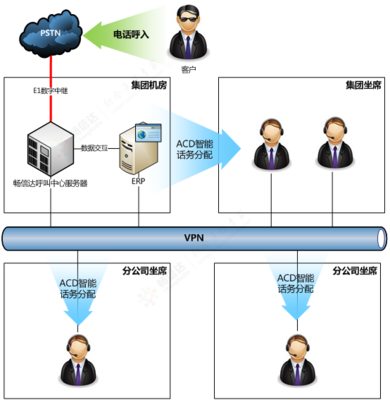

1. 夯實數據基礎,打通信息孤島

數據是AI的“燃料”。首要任務是實現設備聯網與數據采集(IoT),并整合MES(制造執行系統)、ERP(企業資源計劃)、CMMS(計算機化維護管理系統)等不同來源的數據,構建統一、高質量的工廠數據平臺。這是所有AI應用的前提。

2. 明確場景,小步快跑,價值驅動

避免“為AI而AI”。應從痛點最明顯、投資回報率(ROI)最清晰的場景入手,例如某關鍵設備的預測性維護或某個品類的視覺質檢。通過試點項目快速驗證價值,積累經驗與信心,再逐步推廣到更多場景,形成規模化效益。

3. 選擇合適的工具與合作伙伴

企業可根據自身技術能力,選擇使用成熟的AI工業平臺、與專業的AI解決方案提供商合作,或自主研發核心算法。關鍵在于解決方案要與現有的工程管理流程深度融合,易用且可解釋。

4. 構建“人機協同”的新模式

AI并非替代工程師和管理者,而是將其從繁瑣、重復的勞動中解放出來。企業需要重新定義崗位職責,培養員工的數據思維和AI工具使用能力,讓人專注于更高價值的決策、創新和異常處理,實現人與AI的能力互補。

5. 建立持續迭代與優化的機制

AI模型需要隨著設備老化、工藝變更和新數據的產生而持續訓練與優化。必須建立相應的數據運維和模型生命周期管理機制,確保AI應用的長效性與準確性。

三、展望:AI驅動下的未來工廠工程管理服務

未來的工廠工程管理服務,將演變為一個高度自治、自我優化的智能系統。AI作為“超級大腦”,將實現跨部門、全流程的協同優化:供應鏈波動被實時感知并自動調整生產計劃;設備集群自主協商最優運行策略;能源消耗與碳排放被動態最小化;質量風險在萌芽階段即被消除。工程管理團隊的角色,將更多轉向戰略規劃、系統設計、算法訓練和生態合作。

在工業“內卷”的浪潮中,利用AI賦能工廠工程管理服務,已不是“選擇題”,而是關乎生存與發展的“必答題”。它不僅能幫助企業降本、增效、提質、控險,更能構建起難以被模仿的數字化核心競爭力,從而在激烈的市場競爭中開辟新航道,實現從“制造”到“智造”的跨越。這場深刻的變革,始于數據,成于算法,而決勝于將技術與業務深度融合的遠見與執行力。

如若轉載,請注明出處:http://www.taohuadao.org.cn/product/64.html

更新時間:2026-01-13 14:16:55